| 产品参数 | |

|---|---|

| 产品价格 | 4400/吨 |

| 发货期限 | 小时 |

| 供货总量 | 525445 |

| 运费说明 | 40 |

| 最小起订 | 零售 |

| 质量等级 | 优 |

| 是否厂家 | 是 |

| 产品材质 | 40CR |

| 产品品牌 | 河钢 |

| 产品规格 | 1260*4000 |

| 发货城市 | 济南 |

| 产品产地 | 河北 |

| 加工定制 | 激光 |

| 可售卖地 | 全国 |

| 产品重量 | 过磅 |

| 材质 | 40cr钢板 |

| 规格 | 1260*4000 |

| 品牌 | 河钢、敬业 |

| 运输方式 | 物流 |

| 切割方式 | 激光切割定做 |

利用Nd:YAG激光器对40cr钢板表面进行不同光斑搭接率的激光冲击强化处理。采用XRD-350A型X射线衍射仪对冲击后表面不同搭接区域的残余应力进行分析。结果表明:激光冲击后的表面残余压应力明显大于未冲击的表面残余压应力。当光斑搭接率为50%时测得的小残余压应力为基体的3.3倍。随光斑搭接率的增加不同搭接区域表面的平均残余压应力随之增加。搭接率50%时表面平均残余压应力为搭接率30%时表面平均残余压应力的1.36倍。随着搭接次数的增加表面残余压应力也随之增加而增幅随之减小。

一种材料为40Cr钢的汽车转向节锻造后经常规调质处理后质量不稳定某些锻件出现粗大晶粒或魏氏组织。为稳定转向节锻件的热处理质量对之进行了锻造余热淬火试验。试验方案为坯件的锻造加热温度分别为1 035℃、1 070℃、1 100℃、1 150℃和1 200℃淬火介质分别为水、柴油和5%PAG水溶液。根据试验结果确定的适合于转向节坯件的锻造余热淬火工艺为:加热温度为1 0701 100℃在900℃左右终止锻造并立即淬入5%PAG水溶液40cr钢板可使转向节获得令人满意的显组织。

在40Cr钢传统调质处理工艺的基础上开展了40Cr钢冲击钻杆零保温淬火工艺的研究。结果表明:在860℃加热+零保温油冷淬火+550℃高温回火工艺下40Cr钢抗拉强度为1 086MPa室温冲击韧性为107.7J/cm2(较传统调质处理工艺提高近25%)金相组织为回火索氏体。零保温淬火工艺细化了奥氏体晶粒40cr钢板提高了40Cr钢冲击钻杆强韧性同时减少了热处理在炉时间降低了能耗。

21世纪以来我国的探月工程发展迅速采集月面直到月面以下2米深处的月壤受到探月工程关注。钻头中的硬质合金刀具和钻头基体的连接问题就成为采集任务的关键问题本课题主要研究钻头中硬质合金和钻头基体的钎焊探究接头组织界面行为为探月工程钻头的设计、制造工艺提供理论依据。BNi2钎料得到YG6X与40Cr钢的良好真空钎焊接头YG6X侧形成了M6C型η脆性组织生成一钎料渗入层导致接头出现严重脆性。Ni-Cu-Si钎料采用高频感应钎焊方法获得的接头组织结构为40Cr钢/Fe-Co(ss)/FCC/元素扩散区/YG6X;Ni-Cr-Si钎料

40cr钢板薄板中厚板材接头组织结构为40Cr钢/Fe-Ni(ss)/Ni(ss)+Cr5Si3/元素扩散区/YG6X;Ni-Co-Si钎料获得了良好的钎焊接头接头组织结构为40Cr钢/Fe-Ni-Co(ss)/元素扩散区/YG6X。Ni-20Cu-10Si和Ni-30Cu-10Si接头脆性严重焊后冷却时接头发生开裂现象使用Ni-10Cu-10Si未保温时接头强度 为171.1MPa;Ni-Cr-Si钎料体系中Ni-5Cr-10Si钎料在未保温时抗剪强度 为332.2MPa;Ni-Co-Si钎料体系中Ni-10Co-10Si钎料保温5min接头抗剪强度 为412.7MPa。Ni-10Cu-10Si钎缝处Co、Fe、Ni、Cu个数比接近1:1:3:2Ni-20Cu-10Si和Ni-30Cu-10Si钎缝处Co、Fe、Ni、Cu个数比接近1:1:1:1随着Cu含量的增加钎缝处FCC组织越多晶格畸变越严重接头脆性越严重强度降低。Ni-Cr-Si钎料

为提高40Cr钢板的耐磨性和疲劳性能利用YLS-4000型光纤激光器对40Cr钢表面进行淬火强化。利用扫描电镜、显硬度计等对淬硬层组织和硬度进行了分析采用X-350A型应力测定仪对淬硬层的残余应力和残留奥氏体进行了测试。结果表明:40Cr钢表面激光淬硬层主要由板条状马氏体组成马氏体的体积分数在95%以上马氏体晶粒较基体组织有明显细化;淬硬表层的平均显硬度(710.5 HV)显著高于基体(235.5 HV)随着到表面距离的增加硬度值逐渐降低至基体硬度;淬硬层表面产生较大的残余压应力压应力值高达230 MPa以上。

为提高40cr钢板的耐磨性和疲劳性能利用YLS-4000型光纤激光器对40Cr钢表面进行淬火强化。利用扫描电镜、显硬度计等对淬硬层组织和硬度进行了分析采用X-350A型应力测定仪对淬硬层的残余应力和残留奥氏体进行了测试。结果表明:40Cr钢表面激光淬硬层主要由板条状马氏体组成马氏体的体积分数在95%以上马氏体晶粒较基体组织有明显细化;淬硬表层的平均显硬度(710.5 HV)显著高于基体(235.5 HV)随着到表面距离的增加硬度值逐渐降低至基体硬度;淬硬层表面产生较大的残余压应力压应力值高达230 MPa以上。

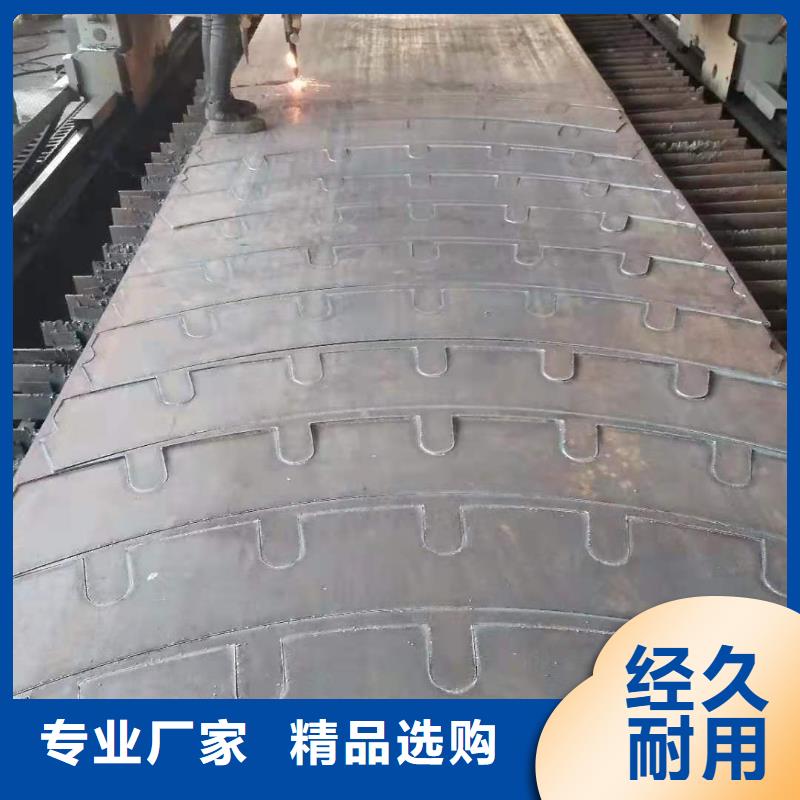

以WC、Ti C、Co和Co50合金粉末为原料通过设计不同的成分配比在40cr钢板刀具钢表面激光熔覆了WC/Co、WC/Co50和WC-Ti C/Co50钴基碳化物复合涂层。借助XRD、OM、SEM和EDS等表征手段分析了粉末成分配比和激光熔覆工艺参数对刀具表面复合涂层物相结构、宏观形貌和观组织的影响。结果表明当激光功率为4.2 k W扫描速度为350 mm/min时制备的WC/Co50和WC-Ti C/Co50复合涂层表面形貌良好平整连续且无宏观裂纹。硬度测试和摩擦磨损试验表明复合涂层具有高的硬度和良好的耐磨性 显硬度达到1211 HV0.2 磨损失重2.1 mg分别为基材的3.03倍和34.4%。熔覆层中大量存在的WC、Ti C以及原位自生的W2C、Fe3W3C等碳化物增强相对提高复合涂层的硬度和耐磨性起到了主要作用。

本课题对TA2与40Cr钢进行了激光焊接试验分析了接头中添加过渡层金属后TA2与40Cr钢板的焊接性从而确定以金属V、Cu组成复合过渡层其中V的厚度为0.3mm0.7mm、Cu的厚度为0.5mm1.5mm。研究复合过渡层的不同厚度组合及不同激光焊工艺参数对接头组织和性能的影响。通过光学显镜、扫描电镜、XRD等分析测试手段对接头的组织、断口形貌和物相进行分析通过抗拉强度和显硬度测试对接头的力学性能作出评价。

采用ANSYS软件对TA2/40Cr钢添加0.3mmV/1mmCu过渡层金属与添加0.7mmV/1mmCu过渡层金属的激光对焊的温度场和应力场进行数值模拟并通过实测残余应力对模拟结果进行验证。研究结果表明:在TA2/40Cr钢对接接头中加入0.5mmV/0.5mmCu复合过渡层金属后进行激光焊接无法实现TA2与40Cr钢的可靠连接接头焊后即发生开裂断口处有脆性Ti-Cu系列化合物但未发现Fe-Ti间脆性化合物。当复合过渡层中的V层厚度保持0.5mm不变而Cu层厚度由0.75mm增至1.5mm时40cr钢板接头强度先增加后降低激光功率在TA2侧为2.9KW、40Cr钢侧为2.7KW复合过渡层为0.5mmV/1mmCu时强度 达到了251MPa。当复合过渡层中的Cu层厚度保持1.0mm不变而V层厚度在0.4mm以下时工艺上很难实现TA2与40Cr钢的可靠连接接头强度波动很大;当V层厚度为0.7mm、Cu层厚度为1.0mm激光功率在TA2侧为2.7KW、40Cr钢侧为2.5KW时强度 达到了311MPa。