| 产品参数 | |

|---|---|

| 产品价格 | 4400/吨 |

| 发货期限 | 小时 |

| 供货总量 | 525445 |

| 运费说明 | 40 |

| 最小起订 | 零售 |

| 质量等级 | 优 |

| 是否厂家 | 是 |

| 产品材质 | 40CR |

| 产品品牌 | 河钢 |

| 产品规格 | 1260*4000 |

| 发货城市 | 济南 |

| 产品产地 | 河北 |

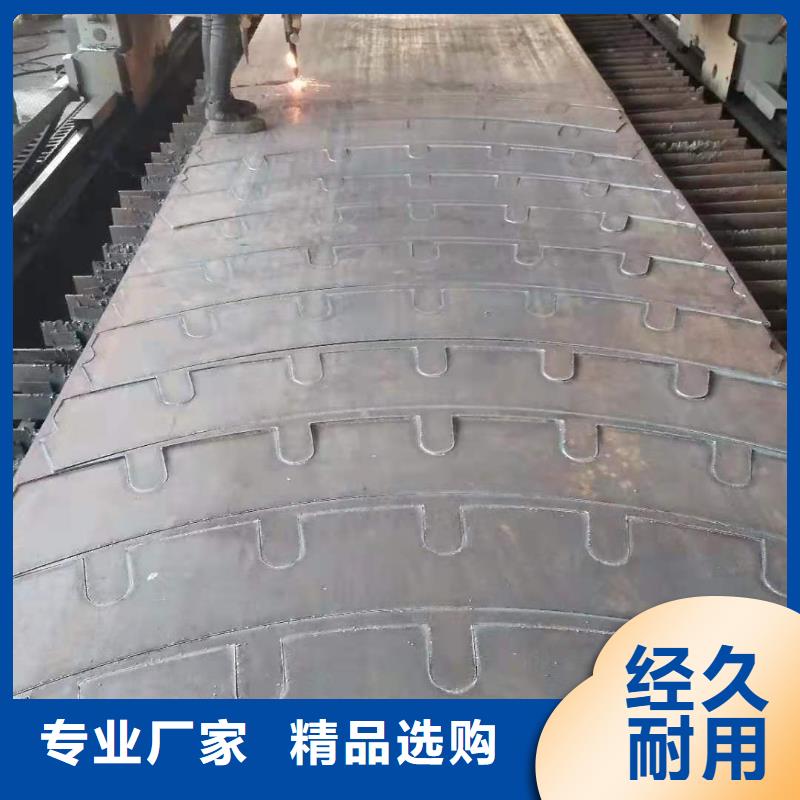

| 加工定制 | 激光 |

| 可售卖地 | 全国 |

| 产品重量 | 过磅 |

| 材质 | 40cr钢板 |

| 规格 | 1260*4000 |

| 品牌 | 河钢、敬业 |

| 运输方式 | 物流 |

| 切割方式 | 激光切割定做 |

为研究Φ380 mm合金结构钢40Cr连铸圆坯生产过程中采用的结晶器电磁搅拌技术对铸坯质量的影响对结晶器电磁搅拌器(M-EMS)进行磁感应强度检测并研究电磁搅拌器磁场分布规律以及不同电流参数下对连铸大圆坯质量的影响。试验结果表明结晶器电磁搅拌电流和频率分别为300 A、2.5 Hz时Φ380 mm 40cr钢板钢连铸圆坯中心碳偏析指数可稳定控制在1.05以下。

40Cr钢板汽车半轴在使用中发生早期疲劳断裂失效通过对失效件的外观、断口宏观形貌的观察以及半轴材质、组织与硬度的检查对半轴的失效原因进行了分析。结果表明:半轴为弯扭复合疲劳断裂疲劳裂纹起源于挡圈槽底部感应烧伤区;半轴表面存在硬度较低的异常组织区(白亮区)导致半轴局部疲劳强度下降而疲劳开裂半轴表面的异常区为感应加热产生的烧伤组织(白亮区)及熔融凹坑其产生与局部间隙过小、工件表面污染等因素有关。

40Cr钢焊接头母材区的硬度值和焊缝区的硬度值基本一致但熔合区与热影响区的硬度值很高达到了531Hv0.2使之成为40Cr钢焊接头的性能脆弱区;但调质处理后的40Cr钢焊接头各区域的硬度值趋于一致熔合区、过热区、母材区平均硬度值为323Hv0.2焊缝区平均硬度值为296Hv0.2。40Cr钢焊接头屈服强度值高达877 MPa而断后伸长率仅仅7%不能满足轴类零件对塑性指标的要求但经过调质处理后焊接头屈服强度由877 MPa降低到786 MPa断后伸长率却提高到15%塑性指标获得极大的。40Cr钢焊接头拉伸断口为脆性断裂焊接头不能满足轴类零件的塑韧性要求但通过调质处理后拉伸断口变为韧性断裂。综上40Cr钢焊接头经过调质处理焊接头组织转变为回火索氏体硬度值趋于一致组织和性能变得均一化拉伸断口也由脆性断裂变为韧性断裂焊接头由此具有良好的综合力学性能能够满足40cr钢板钢作为轴类零件的塑韧性要求。

添加中间过渡层一方面可缓解焊接应力40cr钢板另一方面可有效阻止Ti和Fe元素的结合避免形成Fe-Ti间脆性化合物因而可提高接头强度。在一定范围内改变离焦量和偏移量对接头强度也有一定影响。采用0.5mmV/1mmCu的复合过渡层激光功率在TA2侧为2.7KW、40Cr钢侧为2.5KW离焦量为-1.0mm时强度 为313MPa;在离焦量为0其他条件相同的情况下改变偏移量接头强度都有不同程度的下降当偏移量为0.30mm时强度 为252MPa。接头的硬度分布波动很大。硬度 处位于40Cr钢侧熔合线附近的热影响区 达800HV0.3左右;其次是第二道焊缝中心处大约为450550HV0.3; 的是原V/Cu接触面处仅为50HV0.3左右;

此外40Cr钢板热影响区中的软化区也是硬度偏低的区域。TA2与40Cr钢焊接温度场与应力场模拟结果表明激光焊过程中温度上升、下降速率非常快焊缝凝固过程为极端非平衡过程。 纵向残余拉应力和横向残余拉应力均位于40Cr侧的Cu/40Cr钢焊缝中。当复合过渡层中的Cu层厚度为1mm而V层厚度由0.3mm增至0.7mm时40cr钢板大纵向残余拉应力和横向残余拉应力均有明显的下降因而在本课题的试验条件下40cr钢板采用0.7mmV/1.0mmCu的复合过渡层可以获得更优质的焊接接头。

采用SQC-100高焓等离子喷涂设备在启闭机活塞杆用40Cr钢表面制备Cr2O3涂层。对Cr2O3涂层的观组织结构、显硬度、孔隙率、结合强度、抗磨损性能、电化学性能等进行分析与测试并分析Cr2O3涂层的磨损机理。结果表明:高焓等离子喷涂获得的Cr2O3涂层孔隙率为0.81%平均显硬度(HV0.2)达1 310.3结合强度均值为60.6 MPa。摩擦磨损实验表明Cr2O3涂层的质量损失仅为0.001 3 g基体材料40Cr钢的质量损失为0.101 8 g涂层的抗摩擦磨损性能为基体材料的78倍涂层的磨损机理为磨粒磨损和粘着磨损。同时Cr2O3涂层的抗电化学腐蚀能力优于基体材料。40cr钢板利用高焓等离子喷涂制备Cr2O3涂层具有优良好的应用前景。

为提高40Cr钢板调质后的力学性能对40Cr钢在高压下进行高温回火处理试验用光学显镜和扫描电镜分析了40Cr钢高压回火后的组织借助硬度计和电子 试验机测试了40Cr钢的硬度及抗压强度。结果表明:高压能使40Cr钢在回火过程中析出的粒状碳化物更加细小弥散有效提高40Cr钢的力学性能。经850℃×20 min淬火+3 GPa压力下540℃×60 min回火后40Cr钢的硬度和压缩屈服强度分别达到了39 HRC和1215 MPa较相同工艺参数但在常压下回火的40Cr钢硬度和压缩屈服强度分别增加了13.04%和24.23%。

通过拉伸试验、金相组织检验、洛氏硬度及冲击试验研究分析了450~690℃回火温度下40Cr钢板组织和性能的变化。结果表明随着回火温度的升高40Cr钢的抗拉强度、屈服强度、屈强比及硬度单调下降断后伸长率、冲击吸收功单调上升;回火组织主要为回火索氏体其形态由保留少量的马氏体形向细密形及粗大形转变;抗拉强度、屈服强度与回火硬度成良好的线性关系。510~660℃回火时40Cr钢冲击吸收功随回火硬度的升高逐渐降低且回火硬度为27~29 HRC时降幅

以40cr钢板作为基体材料研究了施加直流电场对450℃低温QPQ处理时的加速渗氮。对处理后试样的渗层组织、渗层厚度、渗层硬度及物相进行了分析并对低温QPQ直流电场加速渗氮的机理进行了分析。结果表明:通入直流电场保温2 h后试样的化合物层可达18μm与无直流电场保温17 h的化合物层厚度相近显著提高了渗氮速度。施加直流电场后的40Cr钢表面硬度达到813 HV0. 1是无直流电场硬度的1. 3倍。直流电场能够使阳极试样周围聚集CNO-离子并为CNO-离子的分解提供额外能量获得更多渗氮所需的活性氮原子从而达到催渗效果。

不同热处理工艺下钢中马氏体与贝氏体含量与形貌不同造成钢的力学性能具有差异。通过对45钢、40Cr钢板、38CrSi钢进行不同的热处理获得不同形貌的马氏体、贝氏体组织。采用OM、SEM、TEM对不同钢中的马氏体、贝氏体进行组织形貌观察及分析并估算了其含量。结果表明不同碳含量的钢经过水冷淬火热处理后马氏体组织形貌随碳含量的升高而变化由低碳板条状过渡到中碳针状板条状并存。同一种钢经过不同热处理后可得到不同形貌的贝氏体组织45钢、40Cr钢、38CrSi钢贝氏体组织多在晶界处形核并向晶内长大。无碳贝氏体与粒状贝氏体的析出与热处理工艺有关贝氏体形貌随碳含量与热处理温度的降低由羽毛状逐步过渡到无碳贝氏体。

对汽车耐磨挡片的热处理工艺进行了改进将40Cr钢的调质工艺改为20Mn2钢的淬火工艺并对改进后工艺的显组织和力学性能进行了分析。结果表明:20Mn2钢采用880℃×60 min+250℃×90 min的热处理工艺时其硬度为38 HRC、抗拉强度1042 MPa、屈服强度773 MPa、断后伸长率14.1%、冲击韧性93.6 J·cm-2显组织为板条状马氏体。在载荷120 N、转速300 r/min、时间900 s的磨损条件下40cr钢板其耐磨性能是原工艺的1.7倍具有良好的技术和经济效益。

在以40Cr钢为基材的汽车传动轴表面制备出Ni-SiC纳米复合镀层检测并分析了复合镀层的显结构、硬度、抗磨损性能和耐腐蚀性能并与40Cr钢基材进行了对比。结果表明Ni-SiC纳米复合镀层主要由Ni、SiC相组成其平均硬度约为558.4 HV是40Cr钢硬度的1.5倍。镀层稳定时的摩擦因数维持在0.39左右相比40cr钢板钢明显降低镀层的腐蚀速率也明显低于40Cr钢。Ni-SiC纳米复合镀层能提高汽车传动轴的抗磨损性能和耐腐蚀性能。