| 产品参数 | |

|---|---|

| 产品价格 | 4400/吨 |

| 发货期限 | 小时 |

| 供货总量 | 525445 |

| 运费说明 | 40 |

| 最小起订 | 零售 |

| 质量等级 | 优 |

| 是否厂家 | 是 |

| 产品材质 | 40CR |

| 产品品牌 | 河钢 |

| 产品规格 | 1260*4000 |

| 发货城市 | 济南 |

| 产品产地 | 河北 |

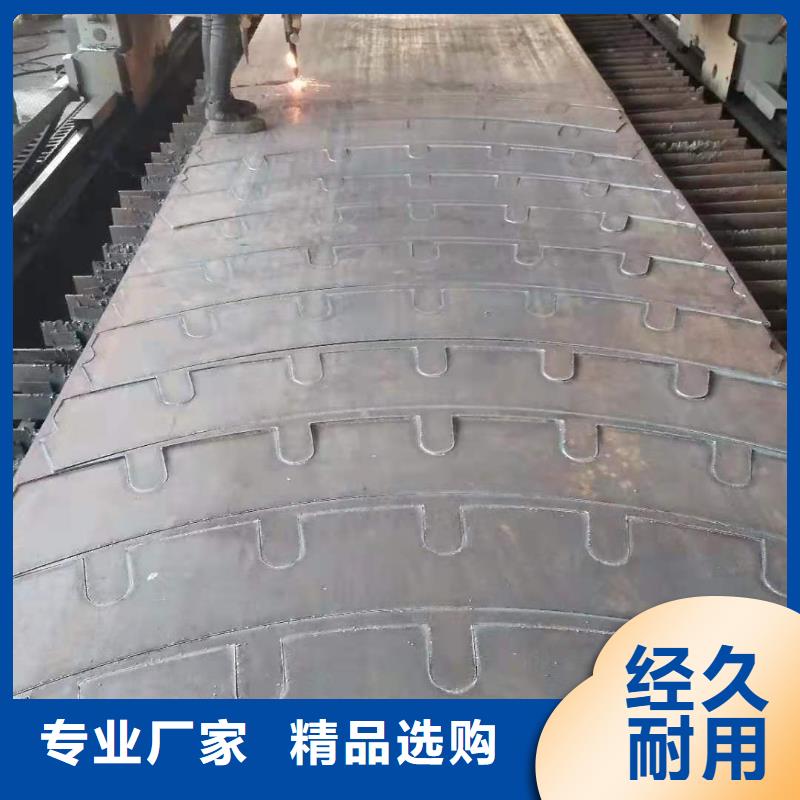

| 加工定制 | 激光 |

| 可售卖地 | 全国 |

| 产品重量 | 过磅 |

| 材质 | 40cr钢板 |

| 规格 | 1260*4000 |

| 品牌 | 河钢、敬业 |

| 运输方式 | 物流 |

| 切割方式 | 激光切割定做 |

低合金高强钢作为当今工业领域应用广泛的金属材料之一其强韧化一直是钢铁研究的一个重要课题。然而传统处理工艺一般具有成本高、周期长、污染严重等特点并且难以充分开发材料的潜力。而电脉冲作为一种瞬时高能输入技术已经被大量研究证明是一种改善组织和提高性能的有效手段并且经济节能环保。本论文将电脉冲技术应用于40Cr钢板的淬火和回火处理通过检测其显组织、断口和观内应力的变化系统地研究了脉冲电流对40Cr钢固态相变的影响规律和作用机制。对比传统热处理研究了电脉冲处理对40Cr钢力学性能和抗延迟断裂性能的影响得到了能使其综合性能 的电脉冲处理工艺参数。

(1)由于电脉冲处理极短的高温停留时间和脉冲电流对奥氏体形核的促进作用退火冷拔态试样经电脉冲淬火(electropulsing quenchingEQ)后可获得比传统淬火(conventional quenchingCQ)更细小的马氏体组织。 的EQ参数为480 ms此时的硬度为690 HV原奥氏体晶粒平均尺寸为14.65μm。相比于CQ480 ms EQ能使试样获得更高的位错密度相应地观残余应力也更大40cr钢板这可以归因于电脉冲处理过程中极端非平衡的相转变条件。此外EQ还会引起晶粒取向的剧烈变化使得试样具有较大的Schmid因子并且在电流方向上形成<110>丝织构。

适宜参数的循环EQ可以促使原奥氏体晶粒进一步细化这主要归因于相变过程中晶体缺陷密度的增加即相变硬化。 循环EQ的工艺参数为:三次循环EQ每次的EQ时长依次为440 ms、400 ms和380 ms;此时试样的平均原奥氏体晶粒尺寸为4.98μm硬度为780 HV。 参数循环EQ试样经3×120 ms ET后综合力学性能达到 此时的硬度为692 HV 抗拉强度为2336 MPa断裂延伸率为15.1%。(4)40cr钢板电脉冲处理有一定的除氢效果并能降低氢脆断裂倾向。相比于传统调质态试样 参数电脉冲调质态试样的延迟断裂时间增加了0.9倍。抗延迟断裂性能的提高可能与脉冲电流引起的组织细化(晶粒更加细小、碳化物更加弥散)和内应力变化有关。此外利用电脉冲技术对40Cr螺栓钢进行调质处理时建议将硬度控制在360-390 HV范围内。

大型机床传动机构用齿条锻件材质为40Cr钢板经热锻造及调质处理后在压床校直过程中发生断裂。对其理化检测分析结果表明试样组织中非金属夹杂物异常严重组织发生脆化。且锻造的原始粗大组织未得到细化材料的抗破断强度显著降低。锻造应力及淬火应力使锻件的大部分截面开裂压床校直时沿原始裂纹继续扩展至整体断裂。

利用扫描电镜及能谱仪对40Cr钢板中厚板环形件的断口形貌与观成分进行了系统分析。结果表明:零件断口形貌呈脆性解理断裂零件中心区域的夹杂物以及淬火残余应力大是其开裂的主要原因。裂纹于夹杂物附近萌生随后逐渐扩展直至零件断裂。

以机床主轴用40Cr钢板、65Mn钢为研究对象对其不同热处理工艺下的力学性能进行了测试研究。实验结果表明:随着回火温度的升高65Mn钢和40Cr钢力学性能有着相同的变化趋势抗拉强度和屈服强度下降伸长率和断面收缩率升高硬度下降耐磨性变化不显著。在相同的热处理条件下65Mn钢比40cr钢板钢强度高、塑性差、耐磨性好、综合力学性能要更好。两种材料在用于机床主轴时经过调质处理便可很好地满足生产需要。

采用计算机模拟40cr钢板冷却过程中的CCT曲线和TTT曲线并预测其组织分布状态 采用硬度测试、OM和SEM等对其组织进行分析并对计算机模拟结果进行验证。结果表明当电机转速为350 r/min时试验钢表层组织由奥氏体向贝氏体转变心部组织由奥氏体向马氏体和贝氏体转变;当转速为550 r/min时试件表层已经全部转变为马氏体;随着离表层距离的增加试验钢硬度降低且硬度分布曲线与计算机预测结果一致。

湘钢生产的ML40Cr钢板Q-1成品盘条奥氏体晶粒度难以满足客户需求通过对成品盘条进行奥氏体晶粒度检测确认ML40Cr成品盘条近表面部分区域存在混晶现象混晶现象是由于钢中AlN分布不均匀造成。将钢中Al含量适当调低控制初轧的终轧温度提高钢轧加热温度和吐丝温度有利于后期AlN均匀析出减轻混晶现象。

为了提高40Cr钢基体的力学性能和耐蚀性利用激光熔覆方法在40Cr钢板钢基体上熔覆Fe基、Ni基合金涂层。通过扫描电子显镜(SEM)、能谱分析仪(EDS)、X射线衍射仪(XRD)对涂层的组织、相以及元素分布进行分析鉴定并采用显硬度、电化学腐蚀及摩擦磨损测试手段表征了两种涂层的综合性能。结果表明:两种涂层的厚度均为4mm左右且涂层与基体结合界面处均有明显过渡带形成了较好的冶金结合。其中Fe基涂层显组织主要由α-Fe和Fe Cr相组成而Ni基涂层显组织主要由γ-Ni和Fe Ni3相组成;Fe基、Ni基涂层的显硬度值分别为440HV0.5和340HV0.5均高于基体(240HV0.5)。此外Fe基、Ni基涂层相对基体而言均具有较低的腐蚀电流密度(0.51μA·cm-2、1.08μA·cm-2)和较高的自腐蚀电位(-0.26 V)同时Fe基和Ni基涂层较基体的相对耐磨性分别提高了11.2倍和2倍两种涂层均改善了40cr钢板基体的耐腐蚀性和耐磨性其中Fe基涂层的耐腐蚀性和耐磨性能较优。

不同热处理工艺下钢中马氏体与贝氏体含量与形貌不同造成钢的力学性能具有差异。通过对45钢、40Cr钢板、38CrSi钢进行不同的热处理获得不同形貌的马氏体、贝氏体组织。采用OM、SEM、TEM对不同钢中的马氏体、贝氏体进行组织形貌观察及分析并估算了其含量。结果表明不同碳含量的钢经过水冷淬火热处理后马氏体组织形貌随碳含量的升高而变化由低碳板条状过渡到中碳针状板条状并存。同一种钢经过不同热处理后可得到不同形貌的贝氏体组织45钢、40Cr钢、38CrSi钢贝氏体组织多在晶界处形核并向晶内长大。无碳贝氏体与粒状贝氏体的析出与热处理工艺有关贝氏体形貌随碳含量与热处理温度的降低由羽毛状逐步过渡到无碳贝氏体。

对汽车耐磨挡片的热处理工艺进行了改进将40Cr钢的调质工艺改为20Mn2钢的淬火工艺并对改进后工艺的显组织和力学性能进行了分析。结果表明:20Mn2钢采用880℃×60 min+250℃×90 min的热处理工艺时其硬度为38 HRC、抗拉强度1042 MPa、屈服强度773 MPa、断后伸长率14.1%、冲击韧性93.6 J·cm-2显组织为板条状马氏体。在载荷120 N、转速300 r/min、时间900 s的磨损条件下40cr钢板其耐磨性能是原工艺的1.7倍具有良好的技术和经济效益。

在以40Cr钢为基材的汽车传动轴表面制备出Ni-SiC纳米复合镀层检测并分析了复合镀层的显结构、硬度、抗磨损性能和耐腐蚀性能并与40Cr钢基材进行了对比。结果表明Ni-SiC纳米复合镀层主要由Ni、SiC相组成其平均硬度约为558.4 HV是40Cr钢硬度的1.5倍。镀层稳定时的摩擦因数维持在0.39左右相比40cr钢板钢明显降低镀层的腐蚀速率也明显低于40Cr钢。Ni-SiC纳米复合镀层能提高汽车传动轴的抗磨损性能和耐腐蚀性能。